Влияние загрязнений поверхности на качество покрытия

Не секрет, что залогом качественного покрытия, прежде всего, служит подготовка поверхности перед окрашиванием. Нанесение покрытия на плохо подготовленную поверхность решающим образом ослабит стойкость покрытия к внешним воздействиям, сократит срок службы, ухудшит антикоррозийную защиту.На неочищенной поверхности могут быть масложировые загрязнения, копоть, пыль, водорастворимые соли, продукты коррозии, остатки старого покрытия и другие загрязнения, которые необходимо удалять. Все они должны быть удалены с поверхности перед началом окраски. Каким образом влияют загрязнения, находящиеся на поверхности, на качество будущего покрытия и как правильно подготовить поверхность перед нанесением лакокрасочного покрытия?

Масло и жирДаже тонкий слой масла или жира на обрабатываемой поверхности в значительной степени ослабит сцепление покрытия с подложкой. Как правило, в соответствии с инструкциями изготовителя покрытия применяют метод протирки поверхности разбавителем. Слабость этого метода в том, что растворенные в разбавителе масло и жир остаются частично на очищаемой поверхности после протирки, конечно, если поверхность не моется многократно, с частой сменой используемой для мытья ветоши. С учетом низкой производительности данный метод используется для небольших объектов. При значительных объемах работ применяют мытье эмульгирующими веществами, путем нанесения моющего вещества или его раствора с помощью распылителя на очищаемую поверхность и после выдержки в течение 5-10 минут тщательного смыва чистой водой. При значительных объемах работ, если изготовителем покрытия не определено иное, при толстом слое масла и жира обработку повторяют несколько раз. Очистка поверхности от масла и других подобных загрязнений описана в международном стандарте ISO 8504-3 «Подготовка стальной основы перед нанесением красок и связанных с ними продуктов. Методы подготовки поверхности. Часть 3. Очистка с помощью ручных инструментов и инструментов с механическим приводом».

Дым и копоть В процессе сварки при изготовлении или ремонте металлоконструкций на поверхности могут оставаться дым и копоть, которые негативным образом влияют на сцепление покрытия с металлической основой. При этом участок сварного шва размером от 2 до 8 см по обеим сторонам может быть проверен при помощи индикаторной полоски для определения pH. Там, где показания равны или превышают 9, поверхность должна быть обмыта водой под давлением. Рекомендуется обмыв производить водой под давлением не менее 200 бар.

Водорастворимые соли и механизм возникновения осмоса С одной стороны, на поверхности металла могут находиться не заметные невооруженным глазом водорастворимые соли и хлориды. С другой стороны, ни одно покрытие не может противостоять проникновению молекул воды к защищаемой поверхности. Вопрос только в том времени, какое необходимо молекуле воды, чтобы проникнуть через покрытие к поверхности металла. Возникновение осмотических пузырей или пузырей покрытия неизменно связано с присутствием водорастворимых солей или минералов с одной стороны полупроницаемого покрытия и проникновением молекул воды или другого растворителя с другой стороны. Осмотические вздутия или пузыри часто образуются, когда стальная внутренняя поверхность танков загрязняется хлоридами или другими растворимыми ионами до нанесения покрытия. Как только поверхность погружается в воду, молекулы воды медленно абсорбируются (проникают) через пленку покрытия. В то же время молекулы воды десорбируются или пропускаются сквозь покрытие назад, то есть происходит движение молекул к поверхности и обратно сквозь покрытие. Если сцепление покрытия с основой хорошее и нет никакого загрязнения основы, адсорбция и десорбция равны и покрытие работает хорошо. Когда же на поверхности металла есть загрязнение в виде растворимых солей и хлоридов, вода вступает в реакцию с ионами соли (хлорида) и остается под слоем покрытия. В результате создается раствор под покрытием с более высокой концентрацией хлоридов, чем в воде, в которую происходит погружение. Пленка покрытия при погружении в воду на молекулярном уровне ведет себя как полупроницаемая мембрана. Проникновение молекул воды через пленку создает под покрытием осмотическое давление. Как только осмотическое давление под покрытием превышает адгезию между металлической поверхностью и покрытием, начинается образование пузыря. В итоге происходит преждевременное разрушение покрытия.

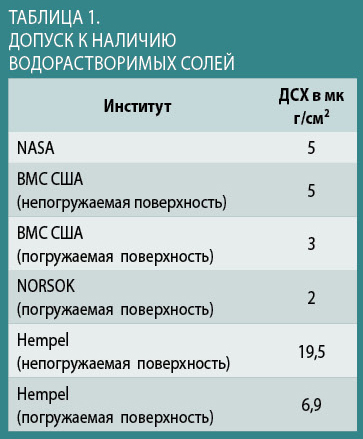

В зависимости от требований к покрытию, физических и химических свойств самого покрытия производитель материала покрытия выдвигает требования к количеству водорастворимых солей на поверхности перед нанесением. В ряде случаев эти требования устанавливают заказчик и другие заинтересованные стороны. Некоторые примеры допусков к наличию водорастворимых солей приведены в таблице 1.

В зависимости от требований к покрытию, физических и химических свойств самого покрытия производитель материала покрытия выдвигает требования к количеству водорастворимых солей на поверхности перед нанесением. В ряде случаев эти требования устанавливают заказчик и другие заинтересованные стороны. Некоторые примеры допусков к наличию водорастворимых солей приведены в таблице 1.

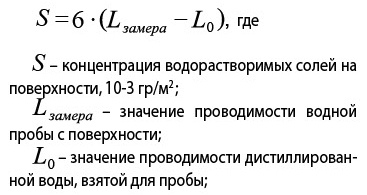

Существует несколько методов определения растворимых солей в соответствии с международным стандартом ISO 8502. Но наиболее простым и точным является метод по стандарту ISO 8502-9 «Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности. Часть 9. Метод определения на месте с помощью кондуктометрии растворимых в воде солей».Суть метода состоит в измерении электропроводности пробы воды, взятой с поверхности, и сравнении ее с начальной электропроводностью воды, взятой для пробы. В качестве прибора для измерения солености может быть использован кондуктометр WTW LF 318 (см. фото).Зная показания проводимости пробы, можно произвести расчет количества растворимых солей в мгр /м2 на поверхности:

Для удаления водорастворимых загрязнений рекомендуется производить обмыв водой под давлением не менее 200 — 300 бар. При этом должны соблюдаться требования к присутствию солей в самой воде, соленость которой не более 300×10-6 гр/литр. При необходимости обмыв производить несколько раз. Пыль

Пыль

Нанесение лакокрасочного материала на плохо обеспыленную поверхность приводит либо к недостаточной адгезии между покрытием и металлической основой, либо к тому, что частицы пыли, находясь в покрытии, ухудшают защитные свойства самого покрытия. Для удаления пыли используют либо обдув поверхности воздухом высокого давления (открытые поверхности), либо применяют промышленные пылесосы – наиболее трудоемкий, но и самый качественный способ обеспыливания. Оценка качества обеспыливания описана в международном стандарте ISO 8502-3 «Подготовка стальной основы перед нанесением красок и связанных с ними продуктов. Испытания для оценки чистоты поверхности. Часть 3. Оценка запыленности стальных поверхностей, подготовленных для нанесения краски (метод липкой ленты)».

Продукты коррозии, остатки старого покрытия

Продукты коррозии и остатки старого покрытия, так же как и другие посторонние частицы на окрашиваемой поверхности, являются препятствием для сцепления нового покрытия и защищаемой поверхностью. Степени очистки поверхности и методы очистки поверхности описаны в международных стандартах ISO 8501-1 «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Часть 1. Степень ржавости и степени подготовки непокрытой стальной основы и стальной основы после полного удаления прежних покрытий» и ISO 8501-2 «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Часть 2. Степень подготовки ранее покрытой стальной основы после локального удаления прежних покрытий». Перед нанесением нового покрытия на старое также необходимо учитывать совместимость старого и нового покрытий.

Влиянием выше перечисленных факторов на качество покрытия нельзя пренебрегать, любой фактор может быть доминирующим и в значительной степени снизить срок работы покрытия.

Подготовил Задорин Денис ООО «Мюльхан Морфлот»zadorin@muehlhan.spb.ru