Термоабразивная очистка

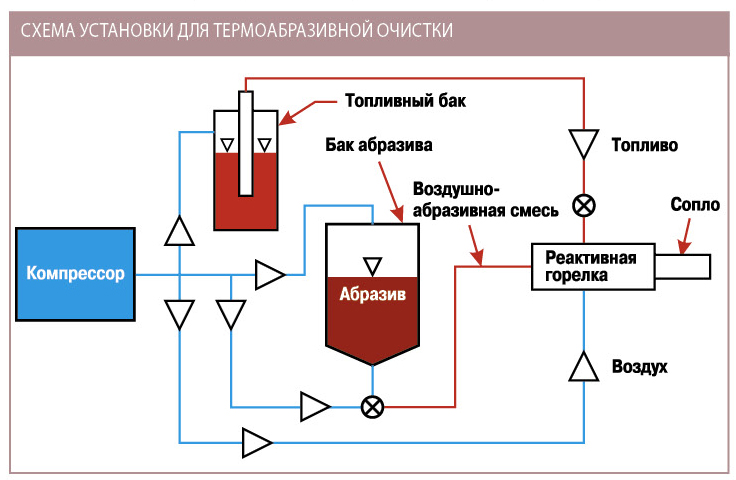

Качественная очистка обрабатываемой поверхности является главной стадией подготовки поверхностей перед нанесением на нее различных антикоррозионных и декоративных покрытий. От операции подготовки поверхности и качества ее очистки зависит степень адгезии наносимого на поверхность покрытия и его долговечность. Термоабразивная очистка является аналогом струйноабразивной (пескоструйной) обработки, отличие в температуре и скорости газового потока. Эта технология воздействия на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала. Газовая струя образована продуктами сгорания керосина или дизельного топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим разогнать их до максимально возможных скоростей. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1250 м/с и 1400 К соответственно. При этом скорость абразивных частиц составляет 100 — 300 м/с в зависимости от их фракции и происхождения. Скорость частиц в 2,5 – 3,5 раза превосходит скорость при традиционной струйноабразивной обработке, а энергия соударения с поверхностью — соответственно в 6 — 10 раз. Именно высокая кинетическая энергия абразивных частиц определяет уникальную эффективность технологии термоабразивной очистки. Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как металлургическая окалина, продукты коррозии, лакокрасочные, гальванические и газотермические покрытия, известковые и иные отложения. Качество очищенной поверхности соответствует степени Sa3 по стандарту ISO 8501-1:1988 (белый металл).

При термоабразивном способе очистки одновременно обеспечивается обезжиривание, обеспыливание и активация поверхности, что исключает необходимость каких-либо дополнительных операций перед нанесением покрытий любого типа. Задается необходимая шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в диапазоне значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием.

шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в диапазоне значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60 град. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием.

Из-за высокой производительности процесса время экспозиции поверхности в высокотемпературном потоке незначительно и перегрева поверхностного слоя металла не происходит. Особенно эффективно применение термоабразивной технологии при очистке крупногабаритных стальных конструкций и подготовке их поверхностей к нанесению антикоррозионных покрытий.

Способ термоабразивной очистки поверхности характеризуют высокая производительность и качество обработки. Термоструйная установка обеспечивает очистку от продуктов коррозии с максимально возможным качеством и производительностью не менее 0,33 м2/мин, что с учетом подготовительно-заключительного времени позволяет обработать за рабочую смену (7 часов) не менее 100 м2. Но особенно термоабразивная технология эффективна там, где традиционный метод струйноабразивной обработки малоэффективен — очистка многослойных лакокрасочных покрытий, включая покрытия на эпоксидной основе, масляные и битумные загрязнения, затвердевшие и незатвердевшие нефтепродукты, гуммированные поверхности, металлизированные и полимерные покрытия и другие. Практика доказала высокую эффективность термоабразивного метода при производстве и ремонте мостов, трубопроводов, нефтехранилищ, судов, промышленного оборудования, строительных металлоконструкций. Возможна также очистка конструкций и сооружений из бетона, природного камня и кирпича от различного рода загрязнений, в том числе биологических (плесень, грибок).

Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы как в заводских, так и в полевых или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций. Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающего рабочим давлением 0,7 — 1,2 МПа в количестве 4,5 — 7,0 норм. м3/мин.

или малоприспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций. Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающего рабочим давлением 0,7 — 1,2 МПа в количестве 4,5 — 7,0 норм. м3/мин.

Мощность струи зависит и регулируется топливным краником на горелке, поэтому, когда выполняется чистка сложной поверхности и требуется «добавить мощи», рабочий приоткрывает топливный кран и расход топлива увеличивается, но в среднем, расход топлива составляет 9 л/час.

При использовании в качестве абразива речного песка расход составляет примерно 380-400 кг/час. При использовании абразива типа «купрошлак» расход в два раза больше, но и плотность больше плотности песка более чем в два раза. Кроме того, абразивные свойства купрошлака намного превышают свойства песка, поэтому, соответственно, производительность и качество при использовании купрошлака намного выше.

Меры предосторожности те же, что и при работе традиционной абразивоструйной очисткой — защита органов дыхания, слуха, зрения, кожного покрова, ограждение зоны работы и пр.

Чтобы производить очистные работы с помощью термоструйного оборудования особых навыков оператора не требуется. Обучение навыкам обслуживания и работы занимает полчаса-час.

Методы, использующие нагрев воздушного потока 1. Термоабразивная обработка, основана на воздействии на обрабатываемую поверхность сверхзвуковой высокотемпературной струи продуктов сгорания керосина (дизтоплива) в воздухе, несущей частицы абразива.2. Высокоскоростное газопламенное напыление, принцип — нагрев и разгон частиц напыляемого материала сверхзвуковым высокотемпературным потоком продуктов сгорания керосина в воздухе. 3. Парогазовая обработка — основана на воздействии на обрабатываемую поверхность высокоскоростной струи парогазовой смеси, образованной впрыском воды в продукты сгорания керосина (дизельного топлива) в воздухе.

Термоабразивная очистка предназначена для:

• высококачественной очистки поверхностей от всех видов загрязнений и наслоений, подготовки металлических поверхностей для нанесения антикоррозионных газотермических и других покрытий; • нанесения антикоррозионных покрытий из легкоплавких металлов и сплавов методом высокоскоростного воздушно-топливного напыления; • проведения парогазовой обработки для очистки, обезжиривания и дезинфекции промышленных объектов без повреждения поверхностного слоя.

Области применения

Машиностроение и ремонт: зачистка и подготовка поверхностей крупногабаритных металлоконструкций (мосты, трубопроводы, емкости, морские платформы, суда, промышленное оборудование и т.п.) и нанесение на них антикоррозионных покрытий при производстве, монтаже и ремонте. Судоремонт: очистка поверхностей судов от всех видов наслоений, нанесение антикоррозионных покрытий. Пищевая и нефтехимическая промышленность: очистка и обезжиривание оборудования, нанесение антикоррозионных покрытий. Строительство и ремонт: очистка строительных конструкций от всех видов загрязнений (в том числе биологических — плесень, грибок) при реконструкции, нанесение покрытий на металлоконструкции архитектурных форм. Сельское хозяйство: обработка (очистка и дезинфекция) сельскохозяйственных хранилищ, оборудования и помещений в животноводстве и птицеводстве.

ВажноПреимущества термоабразивного метода очистки поверхностей в сравнении с традиционным пескоструйным способом:

Производительность термоабразивного метода очистки выше в 2-3 раза.

Производительность термоабразивного метода очистки выше в 2-3 раза. - Возможность выполнять очистку «сложных» загрязнений и покрытий.

- При очистке происходит подогрев, обезжиривание и активирование поверхности, исключается операция обезжиривания перед нанесением покрытия.

- Обеспечивается необходимая равномерная шероховатость поверхности.

- Снижение расхода абразива в 3-4 раза.

- Исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

Обеспечивается качество очистки до степени 1 по ГОСТ 9.402-80, когда при осмотре с 6- кратным увеличением окалина, ржавчина, старые покрытия не обнаруживаются.

Ограничения применения термоструйной технологии очистки:

- Невозможность очистки изделий из тонколистового металла (1-2 мм), изделий из листового алюминия и других, т.к. металл «ведет». Мощная газоабразивная струя провоцирует в металле внутреннее напряжение (наклеп), которое приводит к деформации.

- Нельзя использовать при очистке емкостей для хранения нефтепродуктов, если эти емкости не прошли обработку паром и есть вероятность воспламенения паров ГСМ.

- Ограниченное использование при очистке слабозагрязненных поверхностей, когда не требуется очистка до Sa 2.5-3. При выполнении таких работ, исходя из соображений экономии (нет необходимости тратить топливо) целесообразнее применять традиционную «сухую» очистку абразивами.