Методы Абразивоструйной очистки

Для эффективной работы системы абразивоструйной очистки требуются достойное оборудование, контроль качества и квалифицированные кадры, обладающие соответствующими навыками абразивоструйной очистки.

В данной статье вы найдете краткий обзор оборудования и требований по контролю качества, а также советы по совершенствованию методик абразивоструйной очистки. Кроме того, будут представлены некоторые решения проблемы повышенной влажности в системе при работе в сырой среде.

Оборудование и требование по качествуДля того чтобы добиться качественной очистки при сохранении приемлемого уровня производительности, нужно проводить соответствующий контроль качества и использовать правильное сочетание оборудования. Под абразивоструйной системой принято понимать сочетание оборудования, состоящего из компрессора, абразивоструйного аппарата, шлангов, муфт соединений, сопла и т.д.

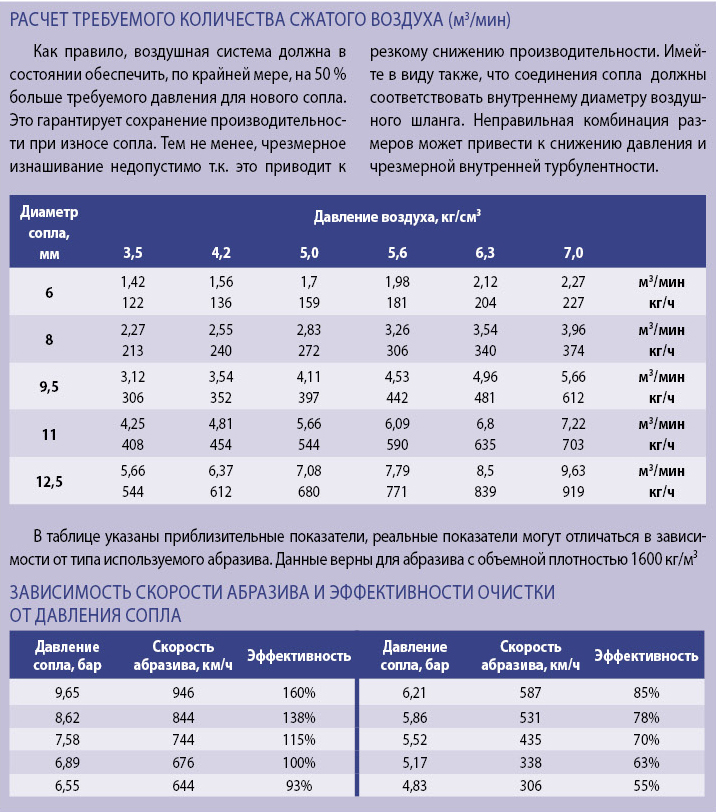

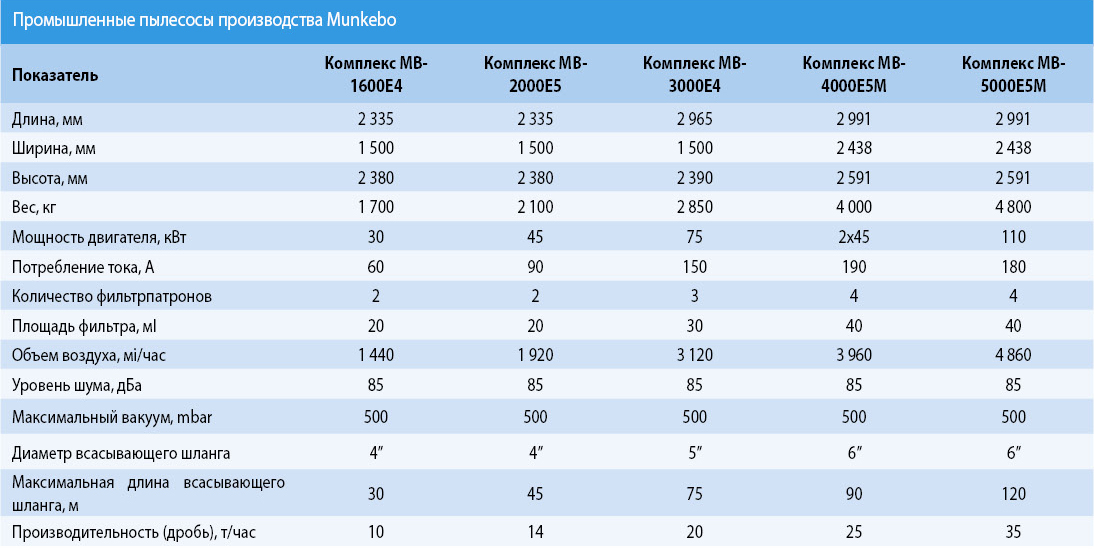

Компрессор должен быть достаточно производительным, чтобы обеспечить требуемый объем воздуха и давление для максимальной производительности. К факторам, влияющим на мощность компрессора, относятся число и длина рукавов абразивоструйного аппарата, а также диаметр отверстий сопла, воздуховодов и муфт. Мощность компрессора определяется необходимым объемом воздуха (кубические футы или кубические метры в минуту) и давлением (фунты в квадратный дюйм или атмосферу). Кроме того, нужно учитывать количество необходимого сжатого воздуха для другого оборудования, такого, например, как вторичный охладитель.

Абразивоструйный аппарат представляет собой напороструйный сосуд с необходимыми трубками, клапанами и соединениями. Абразивоструйный аппарат снабжен дозирующим клапаном для настройки абразивного потока и может комплектоваться по требованию заказчика дистанционным управлением на сопле для того, чтобы выключить по необходимости систему.

Шланги и соединения. Воздуховоды, абразивоструйные шланги и муфты должны подходить по размерам, чтобы они не уменьшали давления струи в сопле. Нужно избегать увеличения трения и препятствий проходимости струи воздуха или абразива. К ним приводят использование ограничителей, чрезвычайно длинных рукавов, маленький диаметр рукавов или маленького радиуса изгибы в рукаве. Давление в сопле, показываемое измерительным прибором, должно быть 6-7 атмосфер.

Сопло. Диаметр сопла должен быть подходящим для работы. Внутренняя часть сопла не должна быть чрезмерно изношенной. Увеличение отверстия сопла более чем на один размер (1,5 мм) является недопустимым. Длина сопла должна соответствовать типу работ по струйной очистке. Обычно короткие сопла (7,5 см) используют для легкоочищаемых поверхностей, а длинные (11,5-22 см) — для удаления въевшихся материалов. Специальная конфигурация сопла позволяет чистить труднодоступные поверхности, такие как, например, внутренняя часть трубы.

Контроль качества. Масло и влага, находящиеся в воздухе, должны быть удалены масловлагоотделителем в линии подачи воздуха. Специальный индикатор используется для определения наличия загрязнителей в линии подачи воздуха. Перед применением определяется размер, степень влажности абразивного порошка и возможное наличие загрязнителей.

Регулировка подачи абразива. Для продуктивного бластинга требуется рассчитанное количество абразива. Слишком малое или чересчур большое количество резко снизит производительность работ. Настройка подачи абразивного порошка производится специальным вентилем. К сожалению, нет научного способа определения регулировки подачи абразива. Необходимо подкручивать вентиль до тех пор, пока не будет слышен специфический «поющий» звук.

Загрузка большего количества абразивного порошка вызывает не только снижение производительности, но и является причиной появления облака пыли и ухудшения видимости.

Методы абразивоструйной очистки Даже если вы обладаете удачным сочетанием оборудования и сухим абразивом, который вы используете в соответствии с указаниями производителя, существует еще одно требование для достижения наибольшей продуктивности – это создание условий для эффективной работы абразивоструйного аппарата. Существует 3 основных момента абразивоструйной очистки: расстояние до поверхности, угол наклона и время обработки.

Расстояние до поверхности

Это расстояние от сопла абразивоструйного аппарата до обрабатываемого изделия. Чем меньше расстояние до поверхности, тем большей мощностью очистки обладает система, но при этом обрабатываемая область будет меньше.

В зависимости от удаляемого материала, существует определенное соотношение между мощностью очистки и производительностью при выборе расстояния до поверхности. Когда должны быть удалены въевшиеся материалы, такие как вторичная окалина, расстояние до поверхности должно быть небольшим, порядка 30 см. Расстояние до поверхности может быть увеличено до 60 см в случае удаления менее грубых материалов, таких как старая краска. При первичной очистке поверхности вы должны работать на отдалении, чтобы определиться с оптимальным расстоянием для достижения эффективного результата с наименьшей потерей времени.

Угол наклона Необходимо определить оптимальный угол наклона — угол нахождения сопла по отношению к обрабатываемой поверхности. Для удаления ржавчины, вторичной окалины или коррозии угол наклона должен быть 80-90 градусов, для удаления старой краски — 45-60 градусов, а для обычной очистки – 60-70 градусов. Небольшой угол наклона позволяет избежать запыленности и обеспечивает лучший обзор.

Необходимо определить оптимальный угол наклона — угол нахождения сопла по отношению к обрабатываемой поверхности. Для удаления ржавчины, вторичной окалины или коррозии угол наклона должен быть 80-90 градусов, для удаления старой краски — 45-60 градусов, а для обычной очистки – 60-70 градусов. Небольшой угол наклона позволяет избежать запыленности и обеспечивает лучший обзор.

Для того чтобы лучше видеть обрабатываемую поверхность в замкнутых пространствах ?требуется освещение.Очень важно менять направление бластинга, обращая внимание на расстояние до поверхности и угол наклона. Совершая горизонтальные и вертикальные движения, нужно держать сопло параллельно обрабатываемой поверхности, избегая дугообразных движений. В то же время необходимо сохранять оптимальный угол наклона. И наконец, следует ограничить расстояние движения сопла за один проход по обрабатываемой поверхности во время очистки. Среднее расстояние одного прохода составляет 75 см. Плавные движения сопла напоминают движения при работе с распылителями краски, когда происходит ровное покрытие поверхности.

Время обработки

Время обработки – это количество времени, затраченного на очистку единицы поверхности. При очистке невъевшихся, поверхностных загрязнений время обработки единицы поверхности будет минимальным. При удалении въевшихся, стойких загрязнений время обработки увеличивается до нескольких секунд. Поэтому скорость очистки не будет одинаковой. При очистке неровных поверхностей необходимо изменять расстояние до поверхности, угол наклона и время обработки.

Проблемы повышенной влажностиПовышенная влажность — самая актуальная проблема, возникающая при абразивоструйной очистке. Наибольшее количество работ по струйной очистке производится в летний период, когда относительная влажность достаточно высока. Сжатие воздуха в условиях умеренной и повышенной влажности приводит к образованию насыщенных водяных испарений. Однако когда температура в компрессоре понижается, происходит конденсация и образуются водяные капли, которые могут намочить абразивный порошок и быть причиной затруднения движения абразива в системе. Кроме того, мокрый абразивный порошок может мгновенно вызывать ржавчину на очищаемой поверхности. Наиболее эффективным методом борьбы с чрезмерной влажностью является использование специальных влагоуловителей с целью удаления конденсатов. Клапан, находящийся на дне данного влагоуловителя, должен быть немного приоткрыт. Это позволяет воде вытекать, таким образом, вода не попадает в воздушный поток. В некоторых случаях может потребоваться вторичный охладитель, т.к. прохладный воздух содержит меньше влаги, чем теплый.