Абразивы по полочкам. Обзор абразивов для очистки и подготовки поверхностей

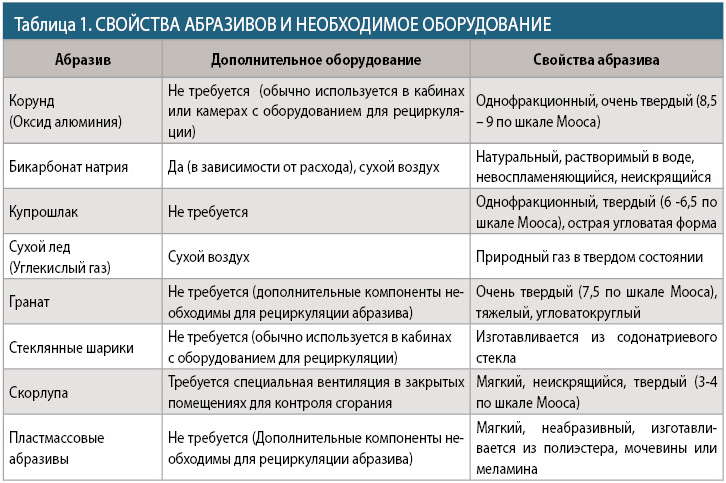

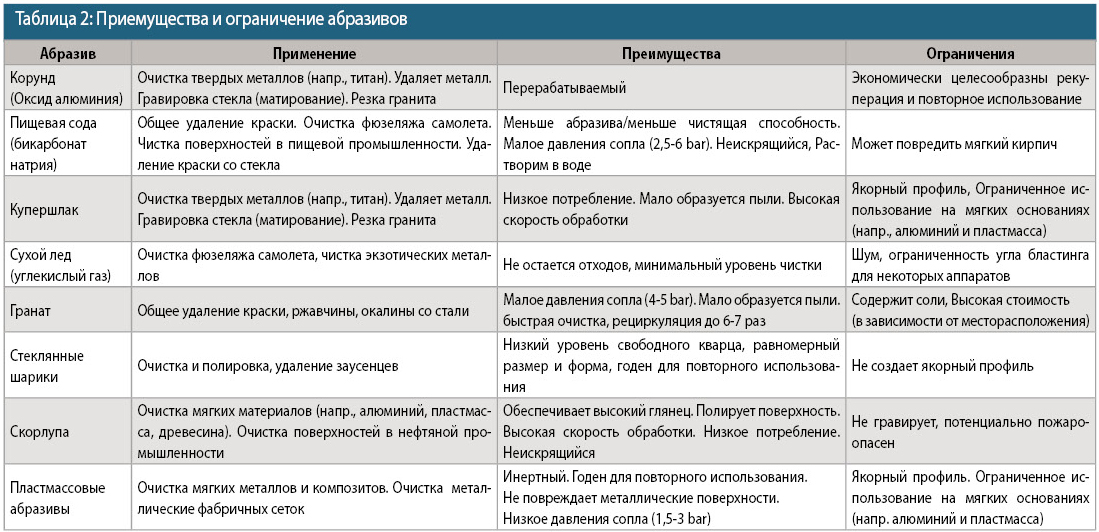

Ушли те дни, когда пескоструем решали любую проблему подготовки поверхностей. Специальные абразивы нашли свою нишу в очистке и подготовке поверхностей с появлением инструкций по защите здоровья рабочих и окружающей среды, с использованием деликатных оснований, не подходящих для агрессивной подготовки поверхностей и процессов при которых недопустимо загрязнение остатками абразива. Но что делают различные абразивы? Одни чистят и подготавливают поверхности, не производя больших количеств пыли, другие больше всех удаляют покрытия и поверхностные загрязнения с легко повреждаемых оснований, третьи же минимизируют отходы бластинга. Предлагаем вашему вниманию краткий обзор абразивов, включая бикарбонат натрия, купрошлак, сульфат магния, губку, сухой лед, сельскохозяйственные абразивы, стеклянные шарики и пластмассовые абразивы. Абразив Бикарбоната Натрия Бикарбонат натрия используется для удаления покрытий, чистки форм, чистки после пожара и очистки исторических памятников, говорит Делия Доунес, менеджер ARMEX®. Основные рынки для абразива включают в себя подготовку более мягких оснований, например из композитных материалов и алюминия, которые могут быть повреждены при обычных методах очистки. Бикарбонат натрия также хорошо подходит для модернизации процесса очистки, когда очистка, обезжиривание и удаление краски достигаются одним методом. Компания Доунеса вывела бикарбонат натрия на рынок подготовки поверхности в конце 1980-х, вдохновленная реставрацией Статуи Свободы.

Несмотря на некоторые проблемы с процессом, компания оценила потенциал бикарбоната натрия как эффективного абразива для чувствительных оснований, говорит Доунес. Во время реализации проекта по реставрации компания “оптимизировала производительность и эффективность абразива и совместно с изготовителем оборудования улучшила систему поставки”.

Абразив бикарбоната натрия характеризуется острой, угловой формой частицы. Абразив чрезвычайно мягок, с твердостью 2.5 по шкале Мооса и также чрезвычайно рыхл. Абразив не повреждает основание и не профилирует (если не смешан с твердыми абразивами). Однако проявляет первоначальный профиль основания.

Конечно, абразив бикарбоната натрия не подходит для повседневной работы. Абразив не должен использоваться для применений, требующих профилирования и удаления глубокой коррозии, говорит Доунес. Бикарбонат натрия не подходит для гибких покрытий. Минимизацич пыли лучше всего достигнуть с помощью отрицательного воздуха, воздушных скребков, и сдерживания, говорит Доунес. Когда условия позволяют, вода может распыляться через сопло оборудования подготовки поверхности вслед за абразивом бикарбоната натрия, подавляя пылеобразование.

Абразив бикарбоната натрия требует использование специально спроектированного оборудования и обучение оператора, говорит Доунес. Люди, знакомые с пневматическим оборудованием могут понять процесс, но практика необходима.

КупрошлакКупрошлак – это продукт, получаемый из гранулированных шлаков медеплавильного производства. В различных отраслях промышленности купрошлак знают под различными наименованиями. Это — минеральная дробь, шлифзерно, купершлак. Купрошлак — наиболее распространенный вид абразива на сегодняшний момент. Существует аналогичный абразив, изготавливаемый из гранулированных шлаков никелевого производства — никельшлак, его отличает более высокая твердость, а в остальном он схож с купрошлаком.

Основное преимущество купрошлака в сравнении с другими абразивными материалами, по словам Аркадия Губина, технического директора «Уралгрит» — отношение цены к качеству очищаемой поверхности. Гранулы купрошлака имеют высокую твердость (6,5 по шкале Мооса) и острую угловатую форму, что позволяет достичь степени очистки Sa 3 (чистый металл без включений ржавчины и старых покрытий). Купрошлак хорошо профилирует поверхность (насечка 20 – 40 мкм), что благоприятно сказывается на адгезии. Купрошлак предназначен для удаления старых покрытий, окалины и ржавчины с металлических, кирпичных, бетонных, каменных поверхностей перед нанесением защитного покрытия, а также для удаления старых покрытий, удаленияразрушенных и размороженных участков при ремонте, а также перед окраской. Работа с купрошлаком не наносит вреда ни здоровью людей, ни состоянию окружающей среды. Данный абразив не запрещен к использованию экологическими и санитарными органами даже на территории населенных пунктов. Абразив не содержит кварц в чистой форме, что предохраняет от силикоза, профессионального заболевания абразивоструйщиков.

Работа с купрошлаком не наносит вреда ни здоровью людей, ни состоянию окружающей среды. Данный абразив не запрещен к использованию экологическими и санитарными органами даже на территории населенных пунктов. Абразив не содержит кварц в чистой форме, что предохраняет от силикоза, профессионального заболевания абразивоструйщиков.

Фракционный состав гранул купрошлака колеблется в пределах 0,1—3,5 мм, и по желанию заказчика изготавливается любой фракционный состав в указанном интервале.

Купрошлак имеет высокую удельную массу. Так как удельная плотность частиц купрошлака выше по сравнению с большинством из абразивных материалов, то и кинетическая энергия удара частиц о поверхность больше. Рекуперация абразива может достигать до 5 раз, но при этом размер частиц будет уменьшаться, а количество примесей будет увеличиваться, что приводит к снижению качества чистки. Более мелкая фракция купрошлака, по словам Аркадия Губина, подойдет для очистки мягких металлов, таких как алюминий. Купрошлак наиболее востребован при агрессивных видах очистки для профилирования и удаления глубокой коррозии, для повседневной очистки.

Обработка поверхностей купрошлаком может осуществляться как привычным абразивоструйным методом, так и гидроабразивным (подача воды в абразивную струю через специальное сопло) или пламенно-абразивным методом.

Сульфат Магния (кизерит)Другой растворимый в воде абразив появился на рынке в 2001, говорит Пит Митчелл, вице-президент Universal Minerals. Кизерит, также известный как сульфат магния, может применяться тогда же, когда и абразив бикарбоната натрия. Абразив является подходящим для влажных и сухих процессов, включая удаление покрытий и очистки резервуаров в нефтехимической промышленности, автомобилестроении и судоремонте, удалении надписей на стенах и т.д.

Преимущества абразива заключаются в его нейтральном pH факторе, позволяющем использование вокруг чувствительной флоры, и его производительности, которая в два — три раза больше, чем у бикарбоната натрия, вследствие твердости 3,5 по шкале Мооса, говорит Митчелл. Абразив в состоянии удалить покрытия, которые бикарбонат натрия не может, по типу эпоксидных смол. Поскольку у абразива нейтральный pH фактор, кизерит не требует нейтрализации, необходимой в процессе бластинга бикарбоната натрия.

Чистка кизеритом осуществляется как струйным оборудованием для бикарбоната натрия, так и обычным струйным оборудованием. Операторы, знакомые с бластингом бикарбоната натрия, легко приспосабливаются к использованию кизерита.

Губка Бластинг губкой был разработан в конце 1980-х, в первую очередь, как альтернатива ручной чистке, во-вторых (с объединением др. абразивов), как сухой, малопыльный, абразивный процесс чистки, говорит Тони Анни, Sponge-Jet, Inc, агент по сбыту. Абразивная губка — соединение обычных абразивов и подобного губке полимера. Абразивный компонент пористого соединения может быть различен, чтобы учесть различные применения, от нежной очистки и удаления загрязнений, до профилирования оснований, говорит Анни. Среди смешиваемых абразивов — корунд, металлический абразив, карбонат кальция, меламин, пластмассовая мочевина, стеклянные шарики, ставролит и гранат.

Абразив губки характеризует малопыльность, потому что компонент уретана губки подавляет и завлекает пыль на стадии возникновения, говорит Анни. Полимерная составляющая абразива продлевает жизнь рыхлой абразивной части, уменьшая разрушение абразива и генерацию пыли. Из-за большого размера частицы, абразивы губки могут быть переработаны много раз для повторного использования. Со многими абразивами, которые могут использоваться в соединении, абразив губки может создать профили от 0 до 100 микрометров. Кроме того, при балстинге губкой хлориды и другие загрязнители более эффективно удаляются, чем обычными абразивами.

По словам Тони Анни, абразив губки лучше всего примененять в окружающих средах где преимущества процесса востребованы. Данный процесс широко используется в судостроительной, судуоремонтных отраслях, на платформах, при реставрации памятников, железнодорожной промышленности, при устранении краски на основе свинца, и общей обрабатывающей промышленности. Абразив губки может использоваться, чтобы выборочно очистить основания от чувствительных покрытий, может также использоваться, чтобы счищать трудно удаляемые материалы, типа полиуретановых и резиновых покрытий.

Тони Анни упоминает три ограничения использования абразива губки: потребность в специальном оборудовании, чтобы наносить абразив большей фракции, высокая стоимость абразива губки по сравнению с обычными абразивами (нивелируется преимуществами малопыльной чистки, низкой стоимости рециркуляции и минимизации отходов), и потребность в управлении рабочим процессом, чтобы оптимизировать подавление пыли относительно производительности.

При бластинге губкой используется измененный бак, оборудованный технологией на основе сверла, чтобы управлять потоком носителя. Учитывая специализированное оборудование, необходимое для абразива, по словам Анни, обучение оператора рекомендуется, но не является необходимым для эффективного использования носителя.

Сухой лед Бластинг сухим льдом появился на рынке подготовки поверхности в 1986, согласно информации, представленной на вебсайте Cold Jet, LLC. Сухой лед доступен в форме шариков, самородков, или блоков. Как отмечено в литературе на dryiceinfo.com, частицы сухого льда (при температуре -79 0C) продвигаются от сопла бластингового оборудования, используя сжатый воздух, после чего они воздействуют на поверхность и, по средствам передачи энергии и термического удара, заставляют покрытия или загрязнители отделяться от поверхности. Частицы сухого льда преобразовываются при этом непосредственно в газ, оставляя только удаленные покрытия или поверхностные загрязнители как отходы от процесса.

Дэвид Нортон, владелец Norton Sandblasting Inc., рекомендует бластинг сухим льдом для удаления грязи, жира, нефти (масел), сажи и плохо держащихся покрытий. По словам Дэвида, процесс широко принят в очистке форм для литья, также используется в космической, автомобильной, электрической промышленности, восстановлении после пожара, пищевой и питьевой отраслях промышленности.

Бластинг сухим льдом требует использования специализированного оборудования. Нортон говорит, что операторы должны ознакомиться с оборудованием, несложным в использовании.

Согласно dryiceinfo.com, бластинг сухим льдом имеет несколько недостатков: процесс бластинга является шумным, требуется защита слуха рабочих; очистка может быть эффективна при “прямой струе сопла бластера Сухого льда”; т.к. существенные количества углекислого газа выделяются в течение процесса закрытые помещения должны оборудоваться вентиляцией.

С двумя из этих ограничений справились, внедряя новые разработки, по словам Никоул Фенио, директора по маркетингу в Европе Cold Jet, LLC. Уровень шума нового бластера ниже предела 85-dBA, позволяя его использование без специального защитного оборудования для слуха. Кроме того разработаны угловые и поворачивающиеся сопла, позволяющие очищать сухим льдом под различными углами к поверхности, вместо того, чтобы оператор менял угол наклона струи.

Дальнейшее развитие технологии бластинга сухим льдом — использование в комбинации с технологией ксенононовой вспышки, позволяющей удалять покрытия с фюзеляжей самолетов. Патентованный процесс, разработанный совместно с компанией Боинг, позваляет выборочно удалять покрытия с тонких металлических поверхностей или сложных компонентов, не повреждая основания, согласно информации, доступной на вебсайте Flash Tech, Inc.

Сельскохозяйственные абразивы  Дедушка спецабразивов — скорлупа — известен более 60 лет, говорит Элен Кантрелл, директор по сбыту и маркетингу Eco-Shell, Inc. Скорлупа ореха — пекана, шелуха зерна, оболочка риса, скорлупа грецкого ореха, и косточки абрикоса — обычно используемые сельскохозяйственные абразивы.

Дедушка спецабразивов — скорлупа — известен более 60 лет, говорит Элен Кантрелл, директор по сбыту и маркетингу Eco-Shell, Inc. Скорлупа ореха — пекана, шелуха зерна, оболочка риса, скорлупа грецкого ореха, и косточки абрикоса — обычно используемые сельскохозяйственные абразивы.

По слвам Элен, сельскохозяйственные абразивы являются мягкими абразивами, при этом могут обеспечивать агрессивную очистку. Наносимые обычным оборудованием для струйных работ при низких давлениях (4-5,5 bar), абразивы используются для полировки мягких металлов и очистки стекловолоконных, алюминиевых и пластмассовых поверхностей, бетона, машинных и электронных компонентов и т.д.

Сельскохозяйственные абразивы могут удалить автомобильную краску и нагары от машинных частей. Элен Кантрелл утверждает, что они могут также чистить тонкие основания без насечек, царапания или изменения их размеров.

Этот абразив лучше всего подходит для проектов, где требуется минимизация отходов и низкий уровень пыли. Использованный абразив можно утилизировать в неопасном участке или использовать как минеральную добавку для почвы, если отходы не содержат остатков опасных покрытий.

Экологически чистые сельскохозяйственные абразивы более дорогостоящие, говорит Кантрелл, и их применения не могут сравниться с обычными абразивы.

Стеклянные шарики Чистка стеклянными шариками применяется с 1960-х годов для окончательной обработки поверхности, говорит Нортон. Механические и машинные цеха долго использовали процесс, чтобы придать зеркальную полировку деталям машин, не изменяя толерантность металла.

Стеклянные шарики — круглые абразивы, которые наносятся при низком давлении (между 4 и 5 bar), удаляют поверхностные загрязнения и покрытия от металлов, типа стали, алюминия и бронзы. Согласно вебсайту Kramer, стеклянные шарики сделаны из не содержащего свинцец стекла типа извести соды без кварца. Абразив производит гладкую, зеркальную полировку металла. Если используется при правильном давлении, стеклянные шарики не разрушаются при очистке и могут быть переработаны для повторного использования. По словам Нортона, при консервативном подсчете, стеклянных шариков хватает на 8 — 10 циклов, тогда как Вебсайт Kramer оценивает продолжительность работы шариками до 30 циклов.

Как правило, стеклянные шарики используются в камерах или комнатах абразивоструйной очистки для очистки меньших частей и удаления краски и ржавчины. Стеклянные шарики наклепывают поверхность металла, оставляя не идеальную поверхность для окраски. Согласно корпорации Kramer, абразив может полировать, наклепывать, стирать, шлифовать, снимать заусенцы и убирать легкие инородные вещества.

Стеклянные шарики слишком дороги, чтобы использоваться как одноразовый абразив. Несмотря на то что посредством стеклянных шариков можно достичь очистки до Белого металла, абразив не подготавливает поверхность быстро и не счищает высоковязкие покрытия так же, как абразив с угловатой формой.

Пластмассовые абразивы Первый рынок, где пластмассовые абразивы получили широкое применение, был рынок авиационной промышленности в конце 1980-х, говорит Дэвид Нортон. Производятся в глыбовой, угловой форме (доступны в сферической форме), абразив — мягкий материал, который может удалить покрытия с деликатных оснований не профилируя поверхность.

Пластмассовые абразивы нашли нишу в поверхностной подготовке обшивки самолета, еще большее использование для компонентов самолета и поддерживающего оборудования. По словам Нортона, эти абразивы также используются в очистке форм литья, в снятии заусенцев с более мягких металлов и в очистке электрических контактов. Пластмассовые абразивы удаляют порошковые покрытия быстрее, чем корунд. Кроме того, при должном смешивании с другим абразивом, типа корунда, пластмассовые абразивы сокращают время чистки, при этом очищая до Белого металла.

Поскольку пластмассовые абразивы перерабатываются (около 3-4 раз в течение использования), есть риск, что абразив загрязнен. Неадекватная рекуперация может превратить неагрессивное действие очистки абразивом в агрессивное.

Использование абразива требует незначительных изменений стандартного струйного оборудования, по словам Нортона, нет необходимости в специализированном обучении операторов.

ЗаключениеЗа эти годы каждый из представленных абразивов нашел свою нишу в различных отраслях промышленности, обеспечивая очистку и решения для подготовки поверхности, где до их появления были только проблемы.