Чистый воздух — гарантия качества конечного продукта

Для получения высокого качества изделий при абразивоструйной очистке и покраске поверхностей необходимо учитывать много факторов, влияющих на конечный результат. Одной из важных составляющих этих технологических процессов является использование сжатого воздуха. Сухой и чистый воздух обеспечивает бесперебойность производственного процесса и является залогом высокого качества продукции. В этой статье мы затронем вопросы, как добиться требуемого качества воздуха

с минимальными затратами.

Наличие конденсата, капель масла и механических частиц в сжатом воздухе ухудшает качество конечного продукта и сокращает срок службы оборудования. Иногда прямой контакт воздуха низкого качества делает конечный продукт полностью непригодным для использования или потребления.

Возможно, самая большая проблема – это эмульсия воды и компрессорного масла, попавшая в сжатый воздух. Частично высохшая и вязкая эмульсия склеивает внутренние детали пневмооборудования, засоряет отверстия. При отсутствии фильтров эмульсия, попадающая из компрессора в абразивоструйный аппарат, приводит к увлажнению и склеиванию абразивного материала, абразив комкается, при этом забиваются сопла, возникают перебои в подаче материала. Отсюда сбои в работе клапанов подачи абразива, увеличенный его расход, а зимой вода приведет к смерзанию абразива и выходу из строя оборудования. При окрашивании вода, содержащаяся в сжатом воздухе, распыляется на обрабатываемую поверхность – это затрудняет нанесение окрасочных покрытий и приводит к образованию кратеров.

В настоящее время большой популярностью пользуется технология порошковой окраски. Для получения качественной продукции посредством электростатической порошковой окраски одним из обязательных требований является применение воздуха, очищенного от механических частиц, паров масла, капельной влаги и даже водяного тумана, т.к. зарядка частиц окрашиваемого материала очень чувствительна к степени осушки воздуха. Как правило, несоблюдение именно этих требований приводит к снижению качества окрашенных поверхностей изделий и к забиванию порошковых фильтров окрасочной кабины. Подчас экономия на устройствах очистки приводит к нестабильной работе комплекса оборудования в целом, простоям по причине отказа и даже выходу из строя узлов, стоимость которых многократно превышает затраты на аппаратуру подготовки воздуха. Для удаления влаги, масла и механических примесей созданы системы подготовки сжатого воздуха. Традиционно системы подготовки сжатого воздуха состоят из концевых охладителей, циклонных влагосепараторов, фильтров и систем осушки воздуха.

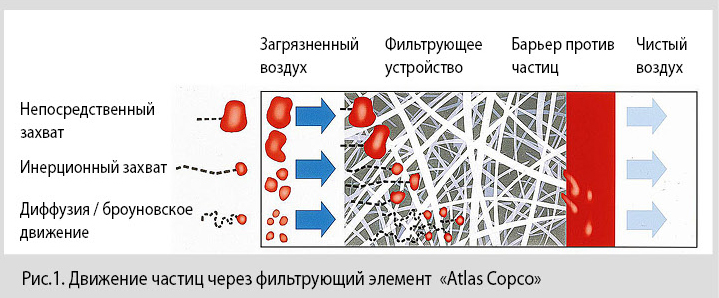

Ведущие производители компрессорного оборудования включают в состав компрессорной станции первые два компонента – концевой охладитель и циклонный влагосепаратор. Основными параметрами этих блоков являются разница температур между охлаждающей средой и выходящим из охладителя сжатым воздухом и падение давления. Обычно разница температур между охлаждающей средой (окружающий воздух) и сжатым воздухом на выходе из компрессора должна составлять 5-10оС, что позволяет обеспечить работоспособность фильтров и систем осушки в летнее время. После сепарации капельной влаги устанавливается система фильтрации, которая позволяет удалить твердые частицы, а также мельчайшие капли влаги и масла, не отделенные влагосепаратором. Наиболее эффективными являются коалесцирующие фильтры, в которых пыль задерживается в элементе, имеющем заданную тонкость фильтрации, а частицы масляного тумана и воды сливаются и укрупняются, в результате чего конденсат скапливается в резервуаре. Это происходит благодаря феномену, известному как броуновское движение (названного так по имени учёного, открывшего его). Частицы, проходя через фильтрующий элемент, имеют мало шансов не столкнуться с волокном. Даже мельчайшие частицы, которые, как мы можем предположить, проскочат мимо волокон вместе с быстротекущим воздушным потоком, улавливаются. Это происходит из-за броуновского движения. Очень лёгкие частички сталкиваются с молекулами воздуха и колеблются во всех направлениях (рис.1). Таким образом, вероятность того, что они не столкнутся с волокном, сведена практически к нулю. Частички воды или масла при ударе о волокно мгновенно прилипают к нему, медленно сползая в направлении движения воздуха. По мере продвижения они сливаются с другими частицами, а затем, под действием силы тяжести и напора воздуха, формируют плёнку, которая медленно течёт вниз и в конце концов стекает в резервуар.

После сепарации капельной влаги устанавливается система фильтрации, которая позволяет удалить твердые частицы, а также мельчайшие капли влаги и масла, не отделенные влагосепаратором. Наиболее эффективными являются коалесцирующие фильтры, в которых пыль задерживается в элементе, имеющем заданную тонкость фильтрации, а частицы масляного тумана и воды сливаются и укрупняются, в результате чего конденсат скапливается в резервуаре. Это происходит благодаря феномену, известному как броуновское движение (названного так по имени учёного, открывшего его). Частицы, проходя через фильтрующий элемент, имеют мало шансов не столкнуться с волокном. Даже мельчайшие частицы, которые, как мы можем предположить, проскочат мимо волокон вместе с быстротекущим воздушным потоком, улавливаются. Это происходит из-за броуновского движения. Очень лёгкие частички сталкиваются с молекулами воздуха и колеблются во всех направлениях (рис.1). Таким образом, вероятность того, что они не столкнутся с волокном, сведена практически к нулю. Частички воды или масла при ударе о волокно мгновенно прилипают к нему, медленно сползая в направлении движения воздуха. По мере продвижения они сливаются с другими частицами, а затем, под действием силы тяжести и напора воздуха, формируют плёнку, которая медленно течёт вниз и в конце концов стекает в резервуар.

При выборе фильтров нужно обратить внимание на перепад давления через фильтр и срок службы сменного картриджа. Перепад давления в 0,5 атм на фильтре производительностью 10 м3/мин стоит около 13 000 руб. в год. Это говорит о том, что менять картриджи в фильтрах нужно не в тот момент, когда падение давления на фильтре достигнет 1 атм, а гораздо раньше. Для удобства эксплуатации фильтры снабжают опциями, помогающими определить время смены фильтрующего элемента и минимизировать возможность его отказа. Например, фильтры компании “Атлас Копко” снабжены автоматическим отводчиком конденсата, индикатором перепада давления, который сигнализирует о необходимости технического обслуживания, и смотровыми окошками для непосредственной визуализации.

Необходимо помнить, что фильтры могут удалять только капельную влагу, но они не понижают точку росы. Поэтому после системы фильтрации требуется установка системы осушки сжатого воздуха. В большинстве случаев, когда компрессоры установлены в одном здании с потребителем или система не эксплуатируется при отрицательных температурах, можно ограничиться точкой росы +3оС.

Принцип действия осушки холодильного типа заключается в охлаждении воздуха до 2-3оС и отделении сконденсировавшейся влаги, после чего воздух нагревается входным воздухом через дополнительный теплообменник. Таким образом, энергия затрачивается только на преодоление неидеальности теплообменников и на конденсацию воды. От качества теплообменников зависит энергоэффективность осушителя и как следствие эксплуатационная стоимость.

Еще один немаловажный параметр – наличие системы регулирования производительности холодильного контура и стабильность работы осушителя при отклонении от стандартных условий. Многие дешевые системы осушки не оборудованы таким контуром и их производители рекомендуют использовать осушку меньшей по отношению к компрессору производительности. В противном случае воздушный тракт перемерзает, растет перепад давления через осушитель, вплоть до полного блокирования прохода сжатого воздуха. Это означает, что даже в самом идеальном случае вы не получите на таком осушителе точку росы +3оС. В этом случае точка росы может быть на уровне +10оС или даже +20оС (в летнее время), обеспечивая разность температур между точкой росы и окружающей средой в 5оС, а этого в большинстве случаев недостаточно.

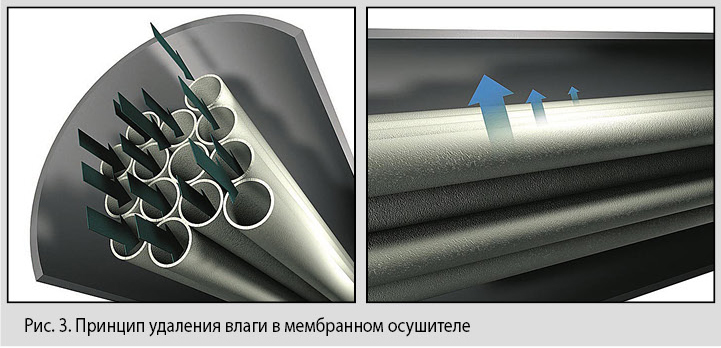

При централизованном снабжении сжатым воздухом, когда компрессорная станция находится в отдельном здании, во избежание появления воды в трубопроводах в зимнее время необходимы системы адсорбционной осушки. Это самый дорогой способ осушки и использовать его необходимо только в том случае, когда другие системы осушки неприменимы. Обычно такая осушка состоит из двух колонн, заполненных адсорбентом – одна находится в режиме поглощения влаги, другая – в режиме регенерации. Регенерация может проводиться продувкой сжатым воздухом (в этом случае расходуется не менее 18% осушаемого воздуха) или теплом. Но зачастую, под влиянием различного рода обстоятельств, нет возможности установить рефрижераторный или адсорбционный осушитель. Причин может быть много: недостаточно места для осушителя, нет подвода электричества, широкий температурный диапазон и т.д. В этих и многих других случаях устанавливается осушитель мембранного типа (рис.2). Отличительной особенностью данного типа осушителя является то, что в качестве основного элемента служат мембранные волокна, собранные в один плотный пучок. Волокна выполнены из специального материала в виде капилляров с радиально расположенными микропорами. При прохождении воздуха через капиллярные трубки, молекулы воды под давлением сжатого воздуха диффундируют сквозь стенки в межволоконные полости (рис.3) и впоследствии сдуваются, а осушенный воздух поступает к потребителю.

Но зачастую, под влиянием различного рода обстоятельств, нет возможности установить рефрижераторный или адсорбционный осушитель. Причин может быть много: недостаточно места для осушителя, нет подвода электричества, широкий температурный диапазон и т.д. В этих и многих других случаях устанавливается осушитель мембранного типа (рис.2). Отличительной особенностью данного типа осушителя является то, что в качестве основного элемента служат мембранные волокна, собранные в один плотный пучок. Волокна выполнены из специального материала в виде капилляров с радиально расположенными микропорами. При прохождении воздуха через капиллярные трубки, молекулы воды под давлением сжатого воздуха диффундируют сквозь стенки в межволоконные полости (рис.3) и впоследствии сдуваются, а осушенный воздух поступает к потребителю.

Стоит отметить основные преимущества данного типа осушителя: компактность, простота установки и эксплуатации, возможность горизонтального и вертикального монтажа, не потребляет электроэнергию, не требует постоянного обслуживания, возможность понижения точки росы до -40оС, широкий температурный диапазон подаваемого сжатого воздуха на вход (+1 …+65оС), отсутствует шум при работе устройства, не подвержен коррозии, экологически чистый. Одним из ключевых преимуществ является возможность модульного монтажа с фильтрами (рис.2), который получил очень широкое распространение для мобильных установок и для тех случаев, когда необходимо обеспечить компактность.  В заключение хотелось бы сказать, что, как и во всех отраслях, новые технологии постоянно внедряются в элементы системы подготовки сжатого воздуха. Для пользователей сжатым воздухом все более важным становится обеспечение гарантий качества конечного продукта. Поэтому для получения наиболее оптимальных результатов желательно при выборе систем фильтрации и осушки не только руководствоваться спецификацией, но и обращаться к техническим специалистам за консультацией. Хорошим примером может служить оборудование шведского концерна «Атлас Копко», 130 лет занимающегося сжатым воздухом, имеющего безупречную репутацию и готового подтвердить технические параметры реальными измерениями. Все поставляемое оборудование может быть протестировано в фирменном сервисном центре с измерением основных параметров, включая точку росы.

В заключение хотелось бы сказать, что, как и во всех отраслях, новые технологии постоянно внедряются в элементы системы подготовки сжатого воздуха. Для пользователей сжатым воздухом все более важным становится обеспечение гарантий качества конечного продукта. Поэтому для получения наиболее оптимальных результатов желательно при выборе систем фильтрации и осушки не только руководствоваться спецификацией, но и обращаться к техническим специалистам за консультацией. Хорошим примером может служить оборудование шведского концерна «Атлас Копко», 130 лет занимающегося сжатым воздухом, имеющего безупречную репутацию и готового подтвердить технические параметры реальными измерениями. Все поставляемое оборудование может быть протестировано в фирменном сервисном центре с измерением основных параметров, включая точку росы.