Угловые сопла

Область применения струйных сопел для абразивоструйной очистки очень обширная. Они используются также при ручной и программной резке металлов, мокрой струйной очистке, обезжиривании металлоконструкций, для матирования поверхностей и т.д.При очистке металлоконструкции используются разные типы сменных сопел и в большом количестве. При выборе типа сопел большое внимание уделяется исходному состоянию поверхности, подлежащей очистке, наличию предыдущего покрытия, его марке и состоянию (межоперационная грунтовка и эпоксидное покрытие очень заметно разнятся по твердости), а также наличию прокатной окалины, незначительной коррозии, пластовой коррозии и прочее.

Форма профиля канала сопла также влияет на его выбор. Она определяет размеры «рабочего пятна» и скорость абразивного потока. Поэтому для достижения эффективности и снижения уровня затрат применяются сопла с разными профилями канала:

с цилиндрическим (дают меньшее «рабочее пятно»);

- Лаваль;

- Длинное Вентури;

- Двойное Вентури;

- Короткое Вентури;

- для гидроабразивоструйной очистки;

- для газодинамического ускорителя;

- угловые и дуговые сопла.

Объём работ по очистке металлоконструкций, выполняемый с применением угловых сопел, составляет менее 1% от общего объема. Применение угловых сопел ограничено по двум причинам.  В основном из-за специфики производственной деятельности – это очистка абразивоструйным методом крупногабаритных корпусных и решётчатых металлоконструкций. На подобных объектах ограничено количество мелких элементов металлоконструкций, которые были бы пригодны для применения угловых сопел. С помощью угловых сопел производится очистка внутренних торцовых поверхностей в отдельных элементах, в так называемых «голубницах» (см. фото), внутренних кромок, внутренних поверхностей швеллеров и уголков малых размеров (до 50 мм) и т.п.

В основном из-за специфики производственной деятельности – это очистка абразивоструйным методом крупногабаритных корпусных и решётчатых металлоконструкций. На подобных объектах ограничено количество мелких элементов металлоконструкций, которые были бы пригодны для применения угловых сопел. С помощью угловых сопел производится очистка внутренних торцовых поверхностей в отдельных элементах, в так называемых «голубницах» (см. фото), внутренних кромок, внутренних поверхностей швеллеров и уголков малых размеров (до 50 мм) и т.п.

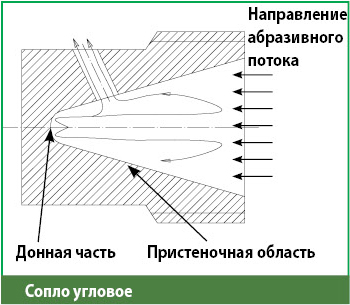

Другая причина непопулярности угловых сопел кроется в больших потерях мощности струйного потока в соплах углового типа за счет конструктивных особенностей внутренних каналов сопел (см. схему).

В любом прямолинейном потоке, когда изменяется направление его движения под углом 45°-90°(или под любым другим углом), возникают достаточно многокомпонентные потери кинетической энергии. Идет асимметрическое изменение направления движения потока (боковое отверстие), возникает избыточная турбулентность.

В дозвуковом потоке при изменении вектора происходит образование вихрей, а в пристеночных областях формируются уплотнения потока по всей внутренней поверхности профиля сопла, способные «запереть» сопло. В донной области сопла – мы наблюдаем торцевое соприкосновение абразивоструйной смеси с дном сопла. Здесь воздушный поток ударяется, теряет направление, резко тормозится, возникает давление торможения, последующий поток, который идет следом, ломается, начинает искривляться, а не идет параллельным вектором и только потом выходит через боковое отверстие наружу.

В донной области сопла – мы наблюдаем торцевое соприкосновение абразивоструйной смеси с дном сопла. Здесь воздушный поток ударяется, теряет направление, резко тормозится, возникает давление торможения, последующий поток, который идет следом, ломается, начинает искривляться, а не идет параллельным вектором и только потом выходит через боковое отверстие наружу.

В результате в сумме мы наблюдаем нарастание сопротивления и как следствие потери кинетической энергии абразивной струи. Таким образом, до 2/3 энергии уходит на преодоление сопротивления встречных и вихревых потоков, образование обратных и вихревых течений воздушного потока, на тепло и пр. Из справочных — академических источников известно, что увеличение скорости абразивного потока можно добиться, в первую очередь, благодаря специальной форме внутреннего канала сопла.

Если взять за исходную расчетную, скорость абразивного потока в сопле с продольным профилем цилиндрического сечения за 353км/ч(97,7м/с) то расчетная скорость абразивного потока из углового сопла, за минусом 2/3 неизбежных потерь возникающих при его использовании, будет равна примерно 32,6 м/с.

Как видите, говорить о высокой производительности работ по абразивоструйной очистке при работе с угловыми соплами не приходится. Здесь срабатывает другой фактор — удобство в эксплуатации на неудобных, труднодоступных поверхностях металлоконструкций, решётках и пр.

При давлении воздуха в 7 бар абразивные и воздушные шланги становятся очень жесткими. Радиус изгиба заметно увеличивается с ростом давления и диаметра шлангов. С негнущимся шлангом, при ограниченной видимости абразивоструйщику очень трудно перемещаться в рабочей зоне, насыщенной лесами, трубопроводами или временно выведенными из эксплуатации механизмами.

Вот тут-то и приходят на помощь дуговые сопла (в обиходе прозваны «банан»), специально предназначенные для обеспечения максимально возможного уровня качества очистки в труднодоступных местах.

Можно рекомендовать иметь угловые и дуговые сопла в комплекте каждого оператора абразивоструйной установки.

Автор статьи: Главный технолог Департамента Антикоррозионной защиты ООО «МОБИЛ СТОЙ XXI»,П.П.Ефремов